深圳市婷婷五月开心五月色情模具有限公司

電話: 86 - 755 - 2977 3559

電話: 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地址: 深圳市(shì)光明新區公明街道西田社

區第(dì)二工業區24棟(dòng)A區

產品完成一個成形周期後開模,產品會包裹在模具的一邊,必(bì)須將其從模具上取下來,此工作必須(xū)由頂出係統來完成.它是整套(tào)模具結構中(zhōng)重要(yào)組成部分,一般由(yóu)頂出,複位和頂出導向等三部分組成.

1、按動力來分

1、手動頂出: 當模具開模後,由(yóu)人工操縱頂出係統(tǒng)頂出產品.它可使(shǐ)模具結構簡化,脫模平穩,產品不易變形.但工人勞動強(qiáng)度大,生產率低,適用(yòng)範圍不廣.一般在手動旋出螺紋型芯(xīn)時使用.

2、機動頂出: 通過注射機動力(lì)或加設之馬達來推動脫模機構(gòu)頂出產品,它可(kě)通過機(jī)台上的頂杆推頂針板,來達(dá)到脫模目(mù)的.也可在公母模板上安裝定(dìng)距拉杆或鏈條,靠開(kāi)模力拖動頂出機構頂出(chū)產品,調模時必須注意(yì)控製開模行程,適用於頂出係統在母模側之模具.

3、液壓頂出: 在模具上安裝專用油缸,由注射機控製油缸動作,其頂出力(lì)速度和時間都可通過液壓係統來調節,可在合模之前頂出係統先回位(wèi).

4、氣動頂出: 利用壓縮空氣在模具上設置氣道和細小的頂出氣孔,直接將產品吹出.產品上不留頂出痕跡,適用於(yú)薄件或長筒形產品.

2、按模具結構(gòu)分

一(yī)次頂(dǐng)出機構,二次頂出機構,母模頂出機構,澆注係(xì)統頂出機(jī)構,螺紋頂出機構等.

設計原則:

1、選擇分模麵時盡(jìn)量使產品留在有脫模機構的一邊,

2、頂出力(lì)和位置平衡,確保產品不變形(xíng),不頂破(pò).

3、頂針(zhēn)須設在不(bú)影響產品外觀和功能處.

4、盡量使用標準件,安全,可靠有利於製造和更換.

頂出係統形式多種多樣(yàng),它與(yǔ)產(chǎn)品之形(xíng)狀,結(jié)構和塑料性能有關,一般有頂杆,頂(dǐng)管,推板,頂(dǐng)出塊,氣壓,複合式頂出等(děng).

3、頂杆

它是頂出機構中最簡單(dān),最常見的一種形式,其截麵積形式主要有如下:

1.圓形因圓形製造加工和修(xiū)配方便,頂出(chū)效果好,在生產中應用最廣泛.但圓形頂出麵積(jī)相對(duì)較小(xiǎo),易產生應力集(jí)中(zhōng),頂穿產品,頂變形等不良.在脫模斜度小,阻力大等管(guǎn)形,箱形產品中盡量(liàng)避免使(shǐ)用.當頂杆(gǎn)較(jiào)細長時,一般設置成台階形的有托頂(dǐng)針,以加強剛度,避免彎曲和折斷.

設計要點:

1、頂出位置應設置在阻力大處,不可離鑲件或(huò)型芯太近,對於箱形類等(děng)深腔模具.側麵阻力最大,應采用頂麵和側麵同時頂出方式,以免產品變形頂破.

2、產品阻力均衡時,頂杆應對稱設置,使受力平衡(héng).

3、當有細而深之加強筋時,一般在其底(dǐ)部設置頂杆.

4、若模具上有鑲(xiāng)件(jiàn),頂針設在(zài)其上效果更佳.

5、在產品進膠口(kǒu)處(chù)避免設置頂針,以(yǐ)免破裂.

6、當(dāng)產品表麵不允(yǔn)許(xǔ)有頂出痕跡時,可設置頂出耳再剪除.

7、對於薄肉(ròu)產品在分流道上設置頂針,即可將產品帶出.

8、頂(dǐng)針與(yǔ)頂針孔配合,一般為間隙配合.如太鬆易產生毛邊,太緊易造成卡死.為(wéi)利於加工和裝配,減少(shǎo)摩擦麵,一般在模(mó)仁上預留10—15mm之配合長度(dù),其餘部分擴孔0.5—1.0mm成逃孔.

9、為防止頂針在生產時轉動,須將其固定在頂針板上,其形式多(duō)種多樣(yàng),須(xū)根據頂針大小,形狀,位置來具體(tǐ)確定,在(zài)此不一一列舉.

10、頂出係統托模以後在(zài)進行下一周期生產時,必須(xū)退(tuì)回原處,其形式主要有強製回位,拉杆回位,彈簧回位,油缸等.

4、頂管

又叫司筒或套(tào)筒頂針,它適用於環(huán)形筒形或帶中心孔之產品頂出.由於它是全周接觸,受(shòu)力均勻,不會使產品變形,也不易(yì)留下明顯頂出痕跡,可提高產品同心度(dù).但(dàn)對於周邊(biān)肉厚較薄之產品(pǐn)避免使用,以免加工困難和(hé)強(qiáng)度減弱,造(zào)成損壞.

5、推(tuī)板(bǎn)

此形式適用於各種容器,箱形,筒(tǒng)形和細長帶中心孔之薄(báo)件產品.它頂出平穩均勻,頂(dǐng)出力大,不留頂出痕.一般會有固定(dìng)連接,以免生產中或托模時將推板推落.但隻要導柱足(zú)夠長,嚴格控製托模行程,推板也可不固定.

推板與型芯之間的配合須順暢,防止摩擦(cā)或卡死,也必須防止塑料滲(shèn)入(rù)間隙中(zhōng),當產品為盲孔時,會因真空吸附造成脫模困(kùn)難和產品變形,一般會在公(gōng)模上設置一菌形閥,在頂(dǐng)出時菌形閥打開,進入空(kōng)氣,使脫模順暢.它可用彈簧回位,也可跟頂出裝置連在一起兼作(zuò)頂杆作用.

6、頂出塊(kuài)

有些帶突緣或尺寸(cùn)較大之產品,為便於加工和脫模(mó),常設計成頂出(chū)塊形式頂出.大多其平麵為分模麵,下麵有兩支或數支較大(dà)直徑頂杆連接,頂出麵積較大,平穩.在有成(chéng)形麵和尺寸較大之模具中應用(yòng)較廣泛.

7、氣壓(yā)頂(dǐng)出

當產品為深腔薄肉件時,用壓縮(suō)空氣頂出,簡單而有效.可在公模仁上設置一些細小進氣孔,也可設置菌形杆,開模後通入5—6個大氣壓之壓縮空氣,使彈簧壓縮開啟閥門,高壓空氣進入產品(pǐn)與公模仁之間,使產品脫模.但對於箱形產(chǎn)品,因氣體進入會使側壁橫(héng)向(xiàng)摳張,而使空氣漏掉,這(zhè)時應配(pèi)與推(tuī)板配合使用.

8、複合頂出

受產品形狀影響(xiǎng),多(duō)數模具采用兩種以(yǐ)上頂(dǐng)出方式,以便達到理想的(de)頂出效果,具體形式須根據產品和模具結構來定,在此(cǐ)不(bú)作具體敘述.

9、其(qí)它頂出方式

9.1點狀進膠澆道自動脫落

點(diǎn)澆(jiāo)口(kǒu)在母模一邊,為取出膠道,須加設一分型麵.開模後一般由人工取(qǔ)出(chū)膠道,造成操作麻煩(fán),生產率降低,為適應自動化(huà)生產,最好設計成自動(dòng)脫落裝(zhuāng)置,使膠道在(zài)頂出時(shí)自動(dòng)脫落.

a.側凹(āo)拉斷 在分(fèn)流道盡頭鑽一斜孔,開(kāi)模後拉出膠道,由中心頂杆(gǎn)頂出.

b.拉料杆拉斷(duàn) 由拉料杆拉出膠道,開模一(yī)定行(háng)程後限位杆帶動推板將膠道推落.

c.母(mǔ)模推板推脫 開模時母模板與(yǔ)母(mǔ)模推板(bǎn)先分型,膠(jiāo)道留在(zài)母模板與母模一起移動(dòng)一定行程後,限位杆限製(zhì)推板移動,推板與模板分開,膠(jiāo)道被拉斷(duàn)而自動脫落.

d.頂針拉斷(duàn) 對於細長深腔模具,可在母模設置一頂出係統,開模後以限位杆行程使頂針反向頂出膠道,產(chǎn)品由推板推出,此方(fāng)式與開模行(háng)程有關(guān),應用較特(tè)殊.

9.2母模側頂出方(fāng)式

一般的產品都會留在(zài)公模側頂出,但有些產品(pǐn)因形狀特殊或產品特殊要求,頂出裝置必須設在母模.因母模是固定的機台,頂杆無法作用在頂板上,必(bì)須借助(zhù)開模力或外力來(lái)完成.常見的有油缸,電動,拉(lā)勾等.

9.3螺紋(wén)頂出(chū)

因螺紋與一般產品形狀特殊,必須旋轉(zhuǎn)頂出或側向脫模(mó),根據產品(pǐn)複雜(zá)程度和產量,一(yī)般有采(cǎi)用手動和機動兩種方式.

1)強製脫螺紋

a. 對於本身彈性強之塑(sù)料(PP . PE),可利用其彈性進行強(qiáng)製脫模而不會損壞螺牙.

b. 用具有彈性的珪橡膠做成螺紋型芯,開模時用彈簧(huáng)先退出型芯中(zhōng)頂杆,使橡膠型芯產生向內收縮,再用頂針將產品脫出.此方式能簡化模具結構,但橡膠型芯壽命較短,隻適用於小批量生產.

c. 有些螺紋可通過半(bàn)圓滑塊或型環成形,用兩個對半滑塊合起來組成完整螺(luó)紋或(huò)產品頂出後用手,

2)電機將螺紋旋出.

螺紋(wén)脫出時(shí)必須作相對(duì)轉動,模具(jù)上必須要有止轉(zhuǎn)裝置來保證.

a. 外(wài)部止動 模具母模(mó)設有止轉花(huā)紋,公模仁回轉時產品可(kě)自動脫落.

b. 內部止動 有內螺紋之產品在公模仁頂(dǐng)麵設置止轉形式,脫模時(shí)止動模仁旋轉並軸向頂出螺紋可脫出,注意止動模仁螺距必須與產品螺(luó)距一致.

c. 產品端麵止動 在產品端麵設置止動小凸點,型芯旋轉時推板(bǎn)將產品頂出.

小型產品有側澆口時,隻頂出膠道也可將產品帶出,但對於軟性塑料(liào)則避免使用.

型芯旋轉(zhuǎn)驅動方式 常用(yòng)的有(yǒu)人工,電(diàn)動,油缸,氣缸,液壓馬達及大螺距絲杆螺母驅動等方式,一般(bān)來講,旋轉(zhuǎn)機構在(zài)設計時,產品有幾扣螺紋,螺紋型芯就必須轉幾圈.

冷卻係(xì)統

冷卻係統(tǒng)之設計規則(zé) 設計冷卻係統的目的在於維持模具適當而有效率的冷卻。冷卻孔(kǒng)道應使用標準尺寸,以方便加工與組裝。設計冷卻係(xì)統時,模具設計者必須根據塑件的肉厚與體積決定下列設計參(cān)數:冷卻孔道的(de)位(wèi)置(zhì)與尺寸、孔道的長度、孔道的種類、孔道的配置與冷卻係統之設計規則。

設計冷卻係統的目的在於維持適當而有(yǒu)效率的冷卻。冷卻孔道應使用(yòng)標準尺寸,以方便加工與組裝。設(shè)計冷(lěng)卻(què)係統時,模具設(shè)計者(zhě)必須根據塑件的肉(ròu)厚(hòu)與體積(jī)決定下列設計參數:冷卻(què)孔道的位(wèi)置與尺寸、孔道的長(zhǎng)度、孔道的種類、孔道的配置與連接、以及冷卻劑的流動速率與熱傳性質。

1、冷卻管路的(de)位置與尺寸

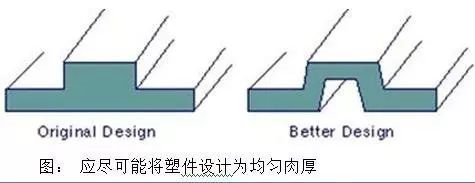

要維持經濟有效的冷(lěng)卻時間,就應避免塑件肉厚過(guò)大(dà)。塑件所需的冷卻時間隨其肉厚增加而急速增長。塑件(jiàn)肉厚應該盡可能維持均勻,例(lì)如圖6-56的設計。冷卻孔道最好設置是在公模塊與母模塊內,設在模(mó)塊以外的冷卻孔道比較不易精確地冷卻模具。

通常,鋼模的冷卻孔道與模具表麵、模(mó)穴或模心的距離應維持為冷卻孔(kǒng)道直徑的1~2倍,經驗要求,鋼材(cái)冷卻孔道要維(wéi)持1倍直徑的深度(dù),鈹鋼(gāng)合金要1.5倍直徑(jìng)的深度,鋁材要2倍直徑(jìng)的深度。冷卻孔道之間的間距應(yīng)維持3~5倍直徑(jìng)。冷卻孔道直徑通常為10~14 mm(7/16~9/16英吋),如圖6-57所示。

2、流(liú)動速率與熱傳

塑件兩側的溫度應維持(chí)在最小的差異,緊配塑件溫(wēn)差應維持在10℃以內(nèi)。當冷卻劑之流(liú)動從層流轉變為擾流,熱傳效果變佳。層流在層與層之間僅以熱傳導傳熱;擾流則以徑向方(fāng)向質傳(chuán),加(jiā)上熱傳導和熱對流兩種方式傳熱,結果,熱傳效(xiào)率顯者(zhě)增加,如圖(tú)6-58所示。應注意確保冷卻管路之各部(bù)份的(de)冷卻劑(jì)都是(shì)擾流(liú)。

當冷卻劑到達擾流流動狀態後,流速的增加對於熱傳的改善很(hěn)有(yǒu)限,所以,當雷諾數超過10,000時,就不(bú)須再增加冷卻劑的流動速率(lǜ),否則,隻會小幅地改善熱傳,卻造成冷卻管路的高(gāo)壓力,需要更高的幫浦費用。圖6-59說明了一旦冷卻劑變成擾流後,更高的冷(lěng)媒流(liú)動速率並無法改善熱傳速(sù)率或(huò)冷卻時間,但是(shì)壓力降與幫浦成本卻顯著提高。

冷卻劑會向阻力最低的路徑流動。有時候可以(yǐ)嚐試使用限流塞將冷卻劑引導流向熱負荷較(jiào)高的冷卻孔道。氣隙會降低熱(rè)傳效率,因此,應嚐試消除鑲埋件與(yǔ)模(mó)板之(zhī)間的氣隙,以及冷卻管(guǎn)路內的氣泡。

模流分(fèn)析軟件的(de)冷卻(què)分析可以協助發現與修正靜止冷卻管路和快捷(jié)方式冷卻管路,以(yǐ)及冷卻管路(lù)的高壓力降。

排氣係統

注塑模的排氣是模具(jù)設計中的一個重要(yào)問題,特別是在快速注塑成型中對注塑(sù)模的排氣要求就更加嚴格。

1、注塑模中氣體的來源:

1、澆注係統和模具型腔中存有(yǒu)的空氣。

2、有些原料含(hán)有未被幹燥排除的水分,它們在高溫下氣化成水蒸氣。

3、由於注(zhù)塑時溫(wēn)度過高,某些(xiē)性質不穩定的塑料發(fā)生分解所產生的氣體。

4、塑料原料中的某些添加劑揮發(fā)或(huò)相互(hù)發生化學反應(yīng)所生成的氣體

2、注塑模的排氣(qì)不(bú)良,將會給塑件的質量等諸多方麵帶來一係列的(de)危害。主要表現如下:

1、在注塑過程中,熔體將(jiāng)取(qǔ)代型腔中的氣體,如(rú)果氣體排出不及時,將會造成熔體充填困難,造成注射量不足而不能充滿型腔。

2、排除不暢的氣體(tǐ)會在型腔內形成高壓,並(bìng)在(zài)一(yī)定的壓縮程(chéng)度下滲人塑料內部,造(zào)成氣孔、組織疏鬆、空洞、銀紋等質量缺陷。

3、由於氣體(tǐ)被高度(dù)壓縮,使得型腔內溫度急劇上升,進而引起周圍熔體分解、燒灼、使塑件出(chū)現局部碳化和燒焦現象。它主要出現在兩股熔體(tǐ)的合流處,死角及澆口凸緣處。

4、氣體的排除不暢,使得(dé)進入各型腔的熔體速度不同,因此,易形成流動痕和熔(róng)合痕,並(bìng)使(shǐ)塑件的力學性能降低。

5、由於(yú)型腔中氣體的阻礙,會降低充模速度,影響成型周期,降低生產效率。

3、排氣槽設計要點:

1、排氣槽盡量放在分型麵的凹模一邊,方便模具的製造與清理;

2、盡量設在料流末端和塑件壁厚(hòu)較大部分;

3、排氣(qì)方向不應朝向操作人員,並應加工成曲線或折彎狀態(tài),以免氣體噴射時燙傷工人;

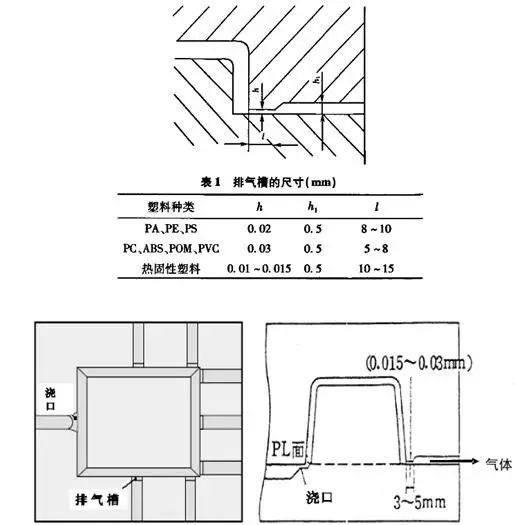

4、排氣槽寬度常取1.5-6mm,槽深0.02-0.05mm,以塑料不進入排氣槽(cáo)為宜。

4、排氣係統(tǒng)的方式:

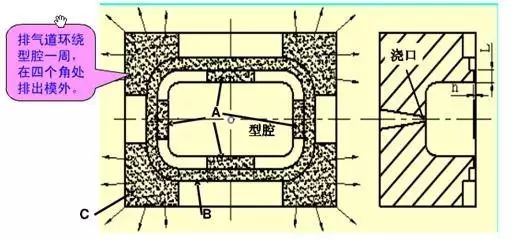

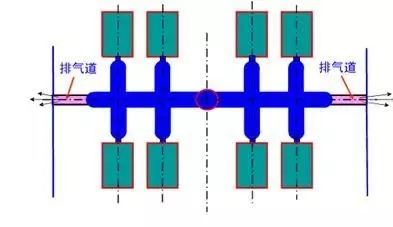

1.開設排氣槽

排氣槽通常開設在型腔一(yī)側,圍(wéi)繞型腔開設或在熔(róng)體最後(hòu)充滿部位。

排氣通道尺(chǐ)寸:排氣道A 深:0.01~0.02mm 寬:3~5mm 長:一般3~5mm

排氣道B 深:0.05~0.08mm 寬:3~5mm或更(gèng)大(dà) 長:根據(jù)需要而定

排氣道C 深:可(kě)取1mm 寬:可大於5mm 長:連通至模板邊界

分型麵排氣

模具流道排氣

2 抽真空排氣

這種方式要求(qiú)模具的分型(xíng)麵溫和要好,通過氣孔將模腔內放入氣體抽淨(jìng)。但需要配備抽真空設備(bèi),增加模具成本,一般不采用。

3 利用間隙(xì)排氣

1)鑲拚零件的(de)配合麵(miàn)間隙,如型腔(qiāng)、型芯鑲塊。

2)側向(xiàng)抽芯(xīn)零(líng)件間隙

3)頂(dǐng)出零件配(pèi)合間隙(xì)(推杆、塊)

4)分型麵間隙(粗糙度一般)利用間隙排氣時,使用時間(jiān)長了,間隙可能堵塞,應定期清(qīng)理,保持暢通。

4 利(lì)用多孔金(jīn)屬排氣

近年來(lái)新發展的一種內部具有均勻的(de)相互連通的孔隙結構的金屬材料---多孔金屬,對模具型(xíng)腔的(de)排(pái)氣具有很好的(de)效果。當型腔某(mǒu)些部位排氣困難時,可循用多(duō)孔金屬製(zhì)作型腔鑲塊(kuài),排(pái)氣效果十分明顯。模具使用時應注意維護與清理,保持氣孔暢通。

5 混合排氣(qì)

通常是開設排氣通道和間隙(xì)排氣混用。

塑料(liào)的溢邊值與排氣間隙,排氣係統應保證氣體順利逸出,塑料熔(róng)體不(bú)能流出(chū)。

塑料材料的溢邊值可分為如下三種:

低(dī)粘度材料不產生(shēng)醫療的間隙為:0.01~0.03mm

中粘度材料不產(chǎn)生醫療(liáo)的(de)間隙為(wéi):0.03~0.05mm

高(gāo)粘度材料不產生醫療的(de)間隙為:0.05~0.08mm

常用材料的模具排氣間隙如下:

材料 | 排氣間隙 |

PE | 0.015mm |

PA | 0.01mm |

PP | 0.015mm |

PS | 0.015mm |

PC | 0.01~0.025mm |

POM | 0.01~0.025mm |

PET | 0.01~0.03mm |

ABS | 0.025mm |

抽芯係統

當塑(sù)料製品側壁帶有通孔凹槽,凸台時,塑料製品不能直接從模(mó)具內脫出,必須將成(chéng)型孔,凹槽及(jí)凸台的成(chéng)型零件做成活動的,稱(chēng)為活動型芯。完成活動(dòng)型抽出和複(fù)位的機構叫(jiào)做抽苡機構。

1、抽芯機構的分類

1.機動抽芯

開模時,依靠注射檢的開模動作,通過抽芯機來帶活動型芯,把型芯(xīn)抽出。機(jī)動抽芯具(jù)有脫模力大,勞動強度小,生產率(lǜ)高和操作方便等優點,在生產中廣泛采用。按其傳動機構可分為以下幾種:斜導柱抽芯,斜滑塊抽芯(xīn),齒輪齒條抽芯等。

2.手動抽芯

開模時,依靠人力直接或通過傳遞(dì)零件的作用抽出活動型芯。其缺點是生產,勞(láo)動(dòng)強度大,而且由(yóu)於受到限製,故難以得到大的抽芯力、其優(yōu)點是模具結(jié)構簡單,製造方便,製造模具周(zhōu)期短,適(shì)用於塑料製品試製(zhì)和小批量生產。因塑料製品(pǐn)特點的限製,在無法采用機動抽芯時(shí),就(jiù)必須采用手動抽芯。手動抽芯按其傳(chuán)動機構又可分為以下幾種(zhǒng):螺(luó)紋機構抽芯,齒輪齒條抽芯,活動鑲塊芯,其他(tā)抽芯等。

3.液壓抽芯

活(huó)動型芯的,依靠液壓筒進行(háng),其優點是根據脫模力的大小(xiǎo)和抽芯距的長短可更換芯液壓裝置,因此能得到較大的(de)脫模力和較長的抽芯距,由於使用高壓液(yè)體為動力,傳遞平穩。其缺點是增加了操作工序,同(tóng)時還要有整套的抽芯液壓裝置,因此,它的使用範圍受到限製,一般很小采用。

2、 斜導柱抽芯機構設計原則:

1、活(huó)動型芯一般比較(jiào)小,應牢固裝在滑塊上,防止在抽芯進鬆動(dòng)滑脫。型芯與(yǔ)滑(huá)塊連接(jiē)有一(yī)定的強度和剛(gāng)度。

2、滑塊(kuài)在導滑槽中滑動要平穩(wěn),不要發生卡住,跳動等現(xiàn)象。

3、滑塊限位裝裝置要可靠,保證開模後滑塊停止在一定而(ér)不任意滑動。

4、鎖緊塊要能承受注射時向壓力,應選(xuǎn)用(yòng)可靠的(de)連接方式與模板連接(jiē)。鎖(suǒ)緊塊和模板可做成一體。鎖(suǒ)緊塊的斜角θ,一(yī)般取θ1-θ>2°-3°,否則斜導柱無法帶動滑塊(kuài)運動。

5、滑塊完成(chéng)抽芯運動後,仍停留在導滑槽(cáo)內,留在導滑槽內(nèi)的(de)長度(dù)不應小於滑塊全長(zhǎng)的-4、3,否財,滑(huá)塊在(zài)開始複位時容易傾斜而損壞模具。

6、防止滑塊(kuài)設在定(dìng)模的情況(kuàng)下,為保證塑料製品留在定模上,開模前必須先抽出側向型(xíng)芯,最好采取定向定距拉緊裝(zhuāng)置。

3、斜滑塊抽芯機(jī)構設計

塑(sù)料(liào)製品側麵(miàn)的凹穴或凸台(tái)較淺,所需的抽芯距不大,但所需的脫(tuō)模力較大時,可選用(yòng)斜滑塊抽芯結構。這種斜滑(huá)塊抽芯結構的特點是:當推杆(gǎn)推動斜滑塊時,推杆及抽芯(或分型)動作同時(shí)進行。

因斜滑塊剛性好,能(néng)承受較大(dà)的脫模力,因此,斜滑塊的(de)斜角比斜導柱的斜角稍(shāo)大,一般斜塊的斜角(jiǎo)不能大於30°,否則易發生故障。斜滑塊推出長度一般(bān)不超過導長度的2/3,如果太長,會影響斜滑塊的導滑。 因為斜塊抽芯(xīn)結構簡單,安全可靠,製造比較方便(biàn)。因此(cǐ),在塑(sù)料射模具中應用廣泛。

1、斜滑塊的導滑及組合形式。按導(dǎo)滑部分形狀可分為矩形,半圓形和燕尾形。

2、斜滑(huá)塊的(de)組合形式 斜滑塊的組合,應考慮抽芯方向,並盡量保持塑料製品(pǐn)的外觀美不使塑料製品表麵留有明顯的痕跡。同時還要考慮滑塊(kuài)的組合部分有足夠的(de)強度。如果塑料製品外形有轉折處,則斜滑塊的拚縫(féng)線應與塑(sù)料製品的折線重合。

掃一掃(sǎo)

添(tiān)加微信谘詢

全國免費服(fú)務熱線

137-1421-9339